Von Lego, Leichtbau und Formel 1, so entstand der E-TECH Hybridantrieb: Ein Blick hinter die Kulissen der Renault Entwicklungsabteilungen

LEGO-STEINE UND NERVEN

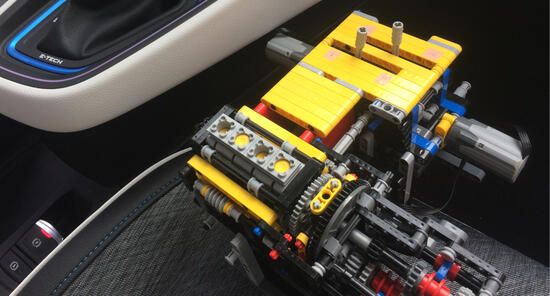

Dezember 2010, Weihnachten steht vor der Tür und Nicolas Fremau bestellt im Internet viele LEGO-Steine. Zukünftige Geschenke für seine Kinder? Nicht nur... Der Renault Ingenieur, damals Experte für Getriebearchitektur, hatte eine Idee: Er wollte seine freie Zeit nutzen, um im Massstab dieser kleinen farbigen Kunststoffbausteine den Prototypen eines innovativen Getriebes für einen zukünftigen Hybridmotor zu entwerfen.

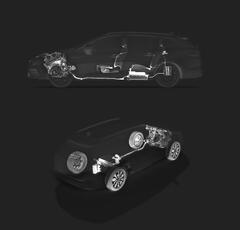

Damals brachte Renault seine Elektrofahrzeuge auf den Markt. Gleichzeitig begann die Suche nach einer alternativen Elektrifizierungs-Technologie, die möglichst vielen Kunden einen reibungslosen Übergang zur 100%igen Elektromobilität ermöglichen würde. Mehrere technische Lösungen standen in der Evaluation, aber der Unternehmensleitung musste DIE ideale Hybridlösung angeboten werden, die den geforderten Spezifikationen entsprach: eine kostengünstige und einfache Technologie, für Fahrzeuge aller Grössen geeignet und mit mindestens 50 Kilometer rein elektrischer Reichweite. Kurz gesagt: Eine Hybridisierung, die effizient und erschwinglich ist.

Nicolas Fremau ist davon überzeugt: Der Elektromotor muss als Hauptmotor eingesetzt werden, mit dem das Fahrzeug gestartet wird, und der Verbrennungsmotor dient als Verstärkung des Antriebs. Aber welche Kraftübertragung zwischen den beiden Motoren soll er wählen? Die Lösung musste einfach, kompakt und leicht zu bauen sein. Als Experte auf diesem Gebiet findet Nicolas Fremau eine radikale Lösung: auf eine Kupplung und sogar auf eine Getriebesynchronisierung verzichten. Es gibt eine Technologie, die dies ermöglicht, nämlich die des klauengeschalteten Getriebes, wie es im Motorsport längst eingesetzt wird. Auch dies ist eine "Spezialität" von Renault, denn durch den Einbau eines Vorläufers des klauengeschalteten Getriebes, direkt angeflanscht an den Motor seines Typ A, gelang es Louis Renault 1898, die steile Rue Lepic in Montmartre zu erklimmen und damit das kommerzielle Abenteuer der Marke einzuleiten.

Aber es muss Nicolas Fremau noch gelingen, diesen Antrieb zu modellieren, wie er bis dahin nur in seinem Kopf existierte.

STAPELN, BOHREN, KLEBEN

Das war also der Zweck seines Urlaubs: mit LEGO-Steinen dieses vereinfachte Getriebesystem ohne Kupplung zu bauen. Das System sollte über drei Gänge verfügen, um zwischen mehreren Betriebsarten des Motors wechseln zu können. Es reichte aber nicht, nur die Steine miteinander zu verzahnen. Die verschiedenen Übertragungswellen und -ringe mussten zusammengebaut, geklebt und gebohrt werden, damit sie in einen Motorraum passen, und dann musste er das Ganze noch zum Laufen bringen. Kurz, es handelte sich um eine echte Ingenieursarbeit zur Vorbereitung der weiteren Entwicklungen, die später in den Werkstätten des Technocentre und Lardy durchgeführt wurden und die zur Anmeldung von mehr als 150 Patenten für den E-TECH-Hybridantrieb führen sollten.

Video E-TECH-Hybridantrieb:

https://www.youtube.com/watch?v=osjIlpP64wM&feature=emb_logo

«Der Start eines Innovationsprojekts ist immer ein komplizierter Moment! Kann man spüren, ob eine Idee wirklich funktionieren wird? Hierfür gibt es kein gültiges Rezept. Zunächst einmal müssen Sie bei jedem Schritt analysieren, ob es einen Fehler gibt, ob es funktionieren wird, oder eben nicht! Aber vor allem muss man einen Weg finden, über die kleinen Zeichnungen auf dem Papier hinauszugehen. Um dieses System zu ‚materialisieren‘ hatte ich die Idee dieses kleinen LEGO-Modells. Das sollte mir zunächst helfen zu verstehen, was zu tun ist. In etwa zwanzig Stunden 'Arbeit' unter den staunenden Augen meines Sohnes entstand das Modell.»

WENN WIR DAS MIT LEGOS MACHEN KÖNNEN...

Mit seinem motorisierten LEGO-Modell konnte Nicolas Fremau "live" die verschiedenen möglichen Betriebsarten zwischen den Motoren testen. Besser noch: Er entdeckte neue Kombinationen, an die er bei seiner vorab theoretischen Analyse nicht gedacht hatte. Dies bestärkte ihn in der Überzeugung, dass er auf dem richtigen Weg ist. Aber allein kann er sich nicht sicher sein.

In der Folge spricht Nicolas Fremau mit mehreren Personen aus seinem beruflichen Umfeld: mit Ahmed Ketfi-Cherif, einem Steuerungsspezialisten, um zu prüfen, ob die Übergänge zwischen den verschiedenen Modi mit einfachen Klauen möglich sind; mit Antoine Vignon, einem Spezialisten für Getriebekonstruktion, um zu prüfen, ob eine industrielle Zeichnung dieses neuen Systems angefertigt werden kann; mit Sid Ali Randi, einem Spezialisten für Elektromotoren, um zu prüfen, ob er einen Motor an dieses Getriebe anpassen kann. Angesichts der doch eher ungewöhnlichen Anfragen mussten sich diese sehr erfahrenen Renault Ingenieure aber erstmal einige Tage Zeit nehmen, um darüber nachzudenken. Sie mussten die Diagramme studieren, das Modell analysieren und sich Nicolas' Erklärungen anhören. Aber am Ende sagten alle drei zu ihm: «Ja, es ist möglich!».

Mit seinem LEGO-Modell und seinem jetzt validierten Betriebsdiagramm hat Nicolas Fremau zweifellos den billigsten Prototypen in der Geschichte von Renault entwickelt. Dieser Prototyp namens LocoDiscoBox war mindestens ebenso überraschend und unerwartet wie die technische Innovation. Was würden die Vorstände Rémi Bastien und Gérard Detourbet (der 2019 verstorbene "Vater" der Dacia-Reihe, der sich mit vereinfachten und kostengünstigen Lösungen auskannte), dazu sagen, wenn Ihnen dieser Prototyp vorgestellt wird? Zu dieser Zeit wiederholte der Direktor für das Entry-Programm in Sitzungen oft: «Hören Sie auf, Elemente und Kosten hinzuzufügen. Denken Sie stattdessen über Entfernen, Ersetzen oder Vereinfachen nach!». Dennoch war das Wagnis höchst riskant.

«An dem Tag, als ich das Modell zu Remi Bastien und Gérard Detourbet brachte, wusste ich nicht, wie sie reagieren würden. Aber Renault war schon immer ein sehr offenes Unternehmen, deshalb habe ich am Ende einer Projektsitzung die Chance ergriffen. Und ich hatte Glück, sie sagten ja! Gérard Detourbet sagte sogar: ‚Wenn wir es in LEGO machen können, dann heisst das, es funktioniert!‘ Aber dieses grüne Licht war in Wirklichkeit eine grosse Herausforderung. Denn wir mussten uns verpflichten, dieses Konzept in einem Auto umzusetzen, und das in nur 14 Monaten!»

Nach dieser unerwarteten Freigabe war ein erster Schritt dringend notwendig: Wir mussten die Rechtsabteilung von Renault kontaktieren und auf deren Schnelligkeit setzen, um das neuartige Getriebe mit einem ersten Patent zu schützen. Dies geschah in sehr kurzer Zeit. Doch für Nicolas Fremau, Antoine Vignon, Ahmed Ketfi-Cherif, Sid Ali Randi und ein kleines Team von Enthusiasten, die sich dem Hybridpfad innerhalb der Renault Technik verschrieben hatten, hatte der schwierigste Teil gerade erst begonnen.

EOLAB, EIN ZEITGEMÄSSER PROTOTYP

Ein kleiner Zeitsprung hin zum Pariser Autosalon 2014, einige Jahre nach der "Feinabstimmung" des LEGO-Modells: Renault enthüllt nicht nur die Weltpremiere der fünften Generation des Espace, sondern auch EOLAB, ein extrem verbrauchsarmes Auto der Zukunft. Unter der Motorhaube des Prototyps, der einen Rekordverbrauch von 1.0 l/100 km aufweist, befindet sich ein Plug-in Hybridantrieb mit aufladbarer Batterie. Er besteht aus einem 3-Zylinder-Benzinmotor, einem Elektromotor und... einem innovativen kupplungslosen Getriebe mit drei Gängen: zwei sind mit dem Elektromotor, der dritte mit dem Verbrennungsmotor verbunden. Diese drei Gänge ermöglichen neun Kombinationen zwischen dem Verbrennungs- und den Elektromotoren. Kommt Ihnen das nicht bekannt vor?

Das ist genau die Übertragung, die sich Nicolas Fremau vier Jahre zuvor mit seinen LEGO-Steinen vorgestellt hat! In der Zwischenzeit war der Einfallsreichtum der Entwicklungsteams immer wieder gefragt worden, allein schon um den ersten «echten» Prototyp namens LocoDiscoBox zu bauen, der das Herzstück der zukünftigen E-TECH-Hybridmotorisierung werden sollte. Diese gemeinsame Arbeit wird ihren Höhepunkt in der Präsentation eines Dacia-Hybridmotors "Z.E. on demand" bei den Innov'Days 2012 finden. Die damals von den Verantwortlichen geforderte Frist von 14 Monaten war eingehalten worden!

Video Prototyp Hybrid-Box:

https://www.youtube.com/watch?v=p3t0nIHh-VM&feature=emb_logo

EIN UNVERMEIDLICHES TREFFEN

EOLAB war der Prototyp eines extrem verbrauchsarmen Fahrzeugs, an dem ein anderes Ingenieursteam unter der Leitung von Laurent Taupin arbeitete. Es ging darum, das von der damaligen Regierung den Auto-Herstellern vorgegebene Ziel, unter die 2-Liter/100 km-Marke zu kommen, zu erreichen. Dafür wurden drei Erfolg versprechende Bereiche identifiziert: eine möglichst sparsame Antriebstechnik kombiniert mit intelligentem Leichtbau und ausgefeilter Aerodynamik.

«Die Zielvorgabe war klar: ein Stadtauto von der Grösse eines Clio, d.h. mit 4 Meter Länge, um 400 Kilos leichter zu machen. Sie war jedoch mit der Verpflichtung gekoppelt, dies ohne zusätzliche Kosten und ohne Einschränkung der Funktionalitäten, die den Kunden im Fahrzeug angeboten wurden. Mit seinem abgesenkten Dach und der ausgeprägten Dachneigung zwang uns EOLAB, die Position der Passagiere im Fahrzeug zu überprüfen: sie musste tiefer, weiter nach vorne gelegt sein. Wir mussten auch den Tiefpunkt der Windschutzscheibe senken, um eine gute Sicht zu erhalten. Das alles führte dann auch zu einer kleinen "Platzkrise" unter der Motorhaube.»

Und nicht nur Raum war knapp. Die schmaleren Träger der EOLAB-Plattform begrenzten die für den Antriebsstrang vorhandene Breite. Kein damals verfügbarer Kupplungs-Hybridmotor konnte da hineinpassen. Keiner ausser... dem "Z.E. on demand"-Motor, der perfekt den Spezifikationen entsprach: er kombinierte einen Twingo-Verbrennungsmotor (TCe 90), der um 49° nach hinten geneigt war und daher leichter in den Motorraum von EOLAB passte, mit der LocoDiscoBox und ihrem kupplungslosen 3-Gang-Schaltklauengetriebe, was den Antrieb zu einem kompakten Paket machte.

Seine Abmessungen entsprachen nicht nur den Erfordernissen. Der Antrieb setzte auch andere wichtige Akzente: Seine Einfachheit stand für die Zuverlässigkeit des EOLAB-Prototyps, seine Leichtigkeit würde das Fahrzeug nicht unnötig schwerer machen, der Elektromotor als primärer Antrieb minimierte den Verbrauch von fossilen Brennstoffen. Mit einer Batterie im hinteren Bereich der Plattform konnte der Schwerpunkt des EOLAB-Prototyps abgesenkt und neu ausbalanciert werden, was wiederum der Sicherheit und dem Fahrgefühl zugutekam.

Präsentationsvideo:

https://youtu.be/MvH1bQZtkSU

«Die Zusammenführung von EOLAB mit Z.E. on demand wurde schnell zu einer offensichtlichen Wahl: Für den Projektabschluss war es notwendig, die Suche nach einer leichteren Fahrzeugbauweise mit einer innovativen Technologie für den Antriebsstrang zu koppeln. Die Suche nach kluger Genügsamkeit und nach einem System, das für alle erschwinglich ist, ergänzten sich perfekt. Dieses Auto hatte 2013 den richtigen Motor gefunden, und dieser Antrieb hatte sein passendes Auto gefunden.»

SCHLAFLOSE NÄCHTE UND KALTE SCHWEISSAUSBRÜCHE

Dann kam die Zeit für die finale Abstimmung, wobei der Endtermin des Pariser Autosalons im Herbst 2014 immer näherkam. Auf der Motorseite - in Lardy - und auf der Fahrzeugseite - in Aubevoye – standen die Teams unter Druck. Die Designer gingen auf die Aerodynamiker ein, die Maschinenbauer machten gemeinsame Sache mit den Werkstoffspezialisten und die Motorenhersteller suchten nach der perfekt passenden Batterie. Sie alle hatten ein gemeinsames, von Laurent Taupin festgelegtes Ziel: die Reduzierung der CO2-Emissionen, der gemeinsame „Gegner“ aller an dem Projekt beteiligten Spezialisten.

Einfach war es nicht. Im Gegenteil. Die Zuverlässigkeit, die der E-TECH-Motor jetzt garantieren musste, war noch nicht erwiesen. Monatelang - und vor allem im Sommer 2014 - wurde also geschwitzt, geschuftet, geschaut, immer wieder entwickelt, um EOLAB und seine neue Motorisierung zum Laufen zu bringen. Laurent Taupin und seine Mannschaft verbrachten in dieser Zeit einige schlaflose Nächte und erlebten viele kalte Schweissausbrüche, die manchmal zur Entmutigung führen konnten. Aber das Abenteuer, das sie tagtäglich lebten, konnte nur zum Erfolg führen.

«Die grösste Schwierigkeit bestand im Schalten der Gänge, das trotz fehlender Kupplung weich und ohne Übergang erfolgen musste. Aber das war überhaupt nicht der Fall, es gab Aussetzer in der Traktion, die man zwischen dem zweiten und dem dritten Gang spürte, sobald man das Gaspedal durchdrückte. Hinzu kam ein lästiges, sirenenartiges Geräusch beim Lastwechsel, weil die Bearbeitung der Klauen nicht passte. Es fühlte sich nicht gut an, und der Prototyp verbrachte viel Zeit auf dem Abschleppwagen. Das können wir heute sagen: Sogar nur wenige Stunden vor dem Test unseres EOLAB-Prototyps vor Journalisten in Mortefontaine, am Rande des Pariser Autosalons, waren wir nicht wirklich sicher, ob alles gut gehen würde.»

Da es dem hauseigenen Testfahrer Laurent Hurgon gelang, das Fahrzeug an seinen Grenzbereichen zu bewegen, waren die Chancen für eine erfolgreiche Vorführung immerhin intakt. Und es gelang dann auch, denn die Journalisten waren vom Prototyp beeindruckt. Sie konnten ihn tatsächlich testen und erhielt, was er versprach: 1 Liter/100 km, ohne die Dynamik (9,2 Sekunden für 0-100 km/h) und die Strassenlage zu vernachlässigen.

Der E-TECH-Motor stand nicht nur auf einem soliden Fundament, sondern hatte sich auch auf der Strasse bewährt. Jetzt musste man den Betrieb optimieren, um den Motor für Serienfahrzeuge fit zu machen.

F1: EINE GESCHICHTE VON ENERGIE UND MANAGEMENT

Zu dieser Zeit bereitete sich die F1 in einer nicht ganz so parallelen Welt auf eine Revolution ihrer Motoren vor: das Ende des V8-Saugmotors. Die Saison 2014 läutet die Ära des V6-Turbo-Hybrids mit doppelter Energierückgewinnung ein. Natürlich ist Renault an Bord!

Die Marke ist seit 1977 in dieser Disziplin präsent und hat immer eine wichtige Rolle gespielt, vor allem dank ehrgeiziger und avantgardistischer technologischer Entscheidungen: erster Turbomotor (1977), pneumatischer Betätigung der Ventile (1986), Direkteinspritzung (1995), usw. Renault hat Entscheidungen getroffen, die es ermöglichten, nicht weniger als 12 Hersteller-Titel (als vollwertiges Team oder als Motorenhersteller) und 11 Fahrer-Titel zu gewinnen. Im Jahr 2014, zum Zeitpunkt der Umstellung auf den V6-Hybridmotor, hat Renault mit Red Bull und Sebastian Vettel schon vier "Konstrukteur und Fahrer"-Doppeltitel gewonnen!

DIE KERS-ERFAHRUNG

Diese Hybrid-Revolution in der Formel 1 wurde 2009 mit der Einführung des KERS (Kinetic Energy Recovery System) eingeleitet. Dieses zunächst mit einer Schwungradtechnik arbeitende System, das die Bremsenergie zwischenspeichert und bei Bedarf wieder verfügbar macht, wurde 2011 durch ein elektrisches System mit Batterien ersetzt, ähnlich denen, die in Elektro- und Hybrid-Serienfahrzeugen verwendet werden.

Damals verkaufte Renault seine Anteile am Renault F1 Team an Genii Capital, das mit Lotus Renault GPs an der Meisterschaft teilnahm. Renault blieb nach wie vor der Motorenhersteller des Teams und trieb gleichzeitig die F1-Fahrzeuge von Red Bull, den zukünftigen Weltmeister, und Lotus an. Mit anderen Worten: In Viry-Châtillon, dem Zentrum der Motorenaktivitäten von Renault Sport Racing, war niemand arbeitslos. Nicolas Espesson, damals Prüfstands-Ingenieur, erinnert sich an die Anfänge der Hybridisierung in der F1 und die Brücken, die zwischen den Ingenieur-Teams geschlagen wurden.

«Wir haben nicht auf die Entwicklung des E-TECH-Hybridmotors gewartet, um an der Elektrifizierung der Motoren zu arbeiten. Ab 2011 wirkten die auf Elektrofahrzeuge spezialisierten Ingenieure von Renault in der F1 an der Entwicklung des künftigen V6-Hybridmotors mit. Einige Mitglieder des Teams hatten sich wiederum bereits durch die Arbeit an KERS auf die Elektrifizierung spezialisiert. Ganz zu schweigen davon, dass unsere Prüfstände für KERS auch zur Validierung des Elektromotors für den Twizy eingesetzt wurden. Bei dieser Zusammenarbeit wurde übrigens 2013 das Twizy Renault Sport F1-Konzept entwickelt.»

ENERGIEMANAGEMENT ALS HERZSTÜCK DES SYSTEMS

Die Formel-1-Motoreningenieure waren in zwei Kategorien unterteilt: "thermisch" und "elektrisch". Doch schnell tauchte eine dritte Kategorie auf, um die Verbindung zwischen ihnen herzustellen, nämlich die der Spezialisten für "Energiemanagement". Ihre Aufgabe ist es, festzulegen, wann und in welchem Verhältnis der Monoposto die verschiedenen verfügbaren Energiequellen nutzen soll. Zu Zeiten von KERS wurde die Zusatzleistung von 60 kW (80 PS) manuell durch den Piloten gesteuert, der sie hauptsächlich als vorübergehende Leistungssteigerung nutzte, zum Beispiel zum Überholen. Mit dem neuen V6-Hybrid und seinen beiden Energierückgewinnungssystemen (MGU-K für die Bremsrückgewinnung, MGU-H für die Abgasrückgewinnung) wurde dieses Management für mehr Effizienz automatisiert.

«Es war etwas wirklich Neues, mit Big Data, Data Learning und sogar künstlicher Intelligenz. Wir hatten also eine Software, die das Herzstück der Energiemanagement-Strategie war, das Nervenzentrum für diese neuen Hybridmotorisierungen. Doch so fortschrittlich sie auch war, musste diese Software im Design einfach bleiben, um die Wartung und Fehlersuche zu erleichtern und vor allem zuverlässig zu bleiben. Und genau dasselbe gilt heute für die Modelle der E-TECH Hybrid-Serie, bei denen die Intelligenz für das Energiemanagement von den elektronischen Steuergeräten kommt.»

Den Verbrauch senken, die Treibstoffeffizienz verbessern: In der F1, wie auf der Strasse, ist der Wunsch der Autofahrer der gleiche. Aus diesem Grund waren die Brücken einfach zu bauen und sehr effizient. Die Ingenieure, die am Z.E. on Demand-Motor arbeiteten, schlossen sich daher den Reihen von Renault Sport Racing an, bevor sie einige Jahre später zur Entwicklung der Modelle der E-TECH Hybrid-Serie zurückkehrten. Und sie kamen nicht nur mit neuen Ideen und technischen Fähigkeiten zurück.

«Während ihrer Arbeit an der F1 bei Renault Sport Racing entdeckten diese Ingenieure neue Formen des Managements, die viel agiler waren als das, was sie bei Renault kannten. Sie müssen wissen, dass in der Formel 1 die Entwicklungszeiten kürzer sind und dass im Falle eines Problems sehr schnell Entscheidungen getroffen werden müssen. Diese Methoden konnten sie dann anwenden, als sie wieder an der Entwicklung der E-TECH-Hybridmotoren in der Serienproduktion arbeiteten. Auch das hat zu dem Ergebnis beigetragen, das wir heute kennen.»

Der Grossteil der Puzzleteile war nun vorhanden. Alles, was noch zu tun blieb, war, sie zusammenzubauen und die Arbeit zu beenden...

VON LOCODISCOBOX ZU E-TECH

Die innovative LocoDiscoBox, die den geforderten Spezifikationen entspricht und sich bereits mit dem EOLAB-Prototypen bewährt hat, musste nun erfolgreich an das "Produkt" angepasst werden, um unter die Motorhaube der Serienmodelle des Renault-Konzerns zu passen. Es wurde ursprünglich als Teil des "Entry"-Programms auf der Grundlage der M0-Plattform entworfen und von Gérard Detourbet betreut, der "ja" sagte, als ihm das LEGO-Modell vorgestellt wurde.

Die ersten Präsentationen des Plug-in-Hybrid «Z.E. on demand» vor den Direktoren und Führungskräften des Konzerns standen erst am Anfang, aber die Ingenieurteams vermuteten bereits, dass noch viel zu tun ist. Schon früh waren es nicht mehr Entry und M0 Modelle, sondern die M1 Modelle, d.h. die vielseitigen und kompakten Modelle, darunter der Mégane, die für die neue Technologie in Frage kamen. Tatsächlich wurden die Kalibrier-Referenzen für den zukünftigen E-TECH-Motor auf einem Mégane durchgeführt. Die LocoDiscoBox musste daher aufgerüstet werden, um sie mit diesem Modell und der von ihr erwarteten Leistung kompatibel zu machen. Die Lösung: Der Einsatz eines zweiten Elektromotors für niedrige Geschwindigkeiten und der Einbau einer vierten Getriebeübersetzung im thermischen Modus für hohe Geschwindigkeiten.

«Es gab dieses Problem des abfallenden Drehmoments zwischen den Gängen 1 und 2, also bei niedriger Geschwindigkeit. Die Lösung lag unserer Meinung nach in einem zusätzlichen kleinen Elektromotor, der die Synchronisierungen eines herkömmlichen Getriebes ersetzt. Die zeitweilige Erhöhung des Drehmoments vereinfachte den Gangwechsel und ermöglichte eine geschmeidige Beschleunigung. Ein weiteres Problem war die Steuerung der Klauen. Das war nicht so einfach, denn wir setzten flache Klauen ein, wie sie in der Formel 1 verwendet werden. Diese arbeiten auf Dauer zuverlässiger, haben aber den Nachteil, dass sie weniger gut zusammenpassen. Daher mussten wir diese Idee durch Spezialisten der Steuereinheiten validieren lassen.» Jean-Marie Vespasien, Projektleiter Abstimmung E-TECH.

HSG: die kluge Wahl

Hier kommt Ahmed Ketfi-Cherif ins Spiel, der bereits die Entwicklung der ersten Version der LocoDiscoBox beaufsichtigt hatte. Er bestätigte nicht nur die Idee des kleinen zusätzlichen Elektromotors, um den Betrieb des Klauensystems zu verbessern, sondern sah noch andere Vorteile.

«Der von uns gewählte Motor vom Typ HSG – ein Hochspannungs-Startgenerator - ermöglichte den Betrieb des Systems als seriellen Hybridantrieb, was bei niedrigen Geschwindigkeiten für mehr Komfort und Flexibilität sorgt. Durch die Verringerung der erforderlichen Energie liess sich die Kapazität der Batterie reduzieren. Dadurch konnten wir auf das Aufladen der Batterie über den Ladestecker verzichten. Das heisst, dass wir auf der Basis eine Plug-in-Hybridsystems eine einfachere Vollhybrid-Variante ableiteten. Dies wiederum vervielfachte die Einsatzmöglichkeiten der E-TECH-Technologie!» Ahmed Ketfi-Tschef, Projektleiter Überprüfung E-TECH.

DIE KOOOPERATION MIT NISSAN

Tatsächlich bot die Idee, einen zweiten Elektromotor vom Typ HSG einzusetzen, die Lösung für eine Reihe von Problemen. Beispielsweise verbesserte sich die Regulierung der Batterieladung und das Energiemanagement wurde effektiver. Das gesamte System liess sich durch diese Lösung besser an den Einsatz im Fahralltag anpassen, indem es sich beim Fahren wie ein reguläres Automatikgetriebe anfühlt.

Diese Lösung gefiel Nissan, dem Partner von Renault in der Allianz. Nissan hatte bei der Entwicklung und Produktanpassung dieses zukünftigen E-TECH-Motors ein Mitspracherecht, da der Einsatz in deren Modellen und Märkten absehbar war. Die Japaner achteten besonders auf das Fahrvergnügen, und obwohl sie die Vorteile des zweiten Elektromotors zu schätzen wussten, musste noch mehr getan werden. Die Idee war, das DOGBOX-getriebe um einen vierten Gang zu erweitern, um den Fahrkomfort bei hohen Geschwindigkeiten zu verbessern.

«Im Grunde hatte das LocoDiscoBox-Getriebe drei Gänge für drei genau definierte Fahrsituationen: Stadt, Strasse und Autobahn. Die Ergänzung des HSG-Motors hat das Fahrgefühl verbessert und den Treibstoffverbrauch im Stadtbetrieb gesenkt. Wir mussten das Gleiche für höhere Geschwindigkeiten erreichen. Und so kam uns die Idee, einen vierten Gang hinzuzufügen. Dadurch kann der Hauptelektromotor vollständig abgeschaltet werden, wenn er nicht in Betrieb ist -typischerweise auf der Autobahn. Dadurch reduziert sich der innere Widerstand der Antriebseinheit, was rund 1 kW Leistung einspart. Beim Verbrauch wirkt sich dies in einer Reduktion von 3 bis 4% aus. Die Idee war, nur die für die Traktion notwendigen Komponenten mit den Rädern zu verbinden. So kam es, dass die kleine HSG für die Stromversorgung der Komponenten zuständig wurde, und nicht der grosse Hauptelektromotor.» Antoine Vignon, Projektleiter Getriebe E-TECH.

Ein weiterer Energie-Gewinn wurde bei den kleinen Getriebemotoren erzielt, welche beim Schalten der Gänge das Verschieben der Klauen ermöglichen. Mit flachen Klauen und einem unterstützenden System für das Einrasten konnten die Ingenieure kleine Motoren mit weniger als 100 Watt anstelle der üblichen Doppel- oder Dreifachmotoren verwenden. Dies trug auch dazu bei, das System kompakter zu bauen.Damit war die Architektur der zukünftigen E-TECH-Motorisierung klar definiert. Für die Wahl der Komponenten standen noch zwei Entscheidungen aus: der Hauptelektromotor und der Verbrennungsmotor.

RENAULT-TECHNOLOGIE, ALLIANZ-KOMPONENTEN

Bis jetzt kam im Prototyp der LocoDiscoBox-Motorisierung ein scheibenförmiger Elektromotor zum Einsatz. Doch für Antoine Vignon war das System aufgrund von spezifischen Komponenten aus Verbundwerkstoffen nicht auf die Massenproduktion übertragbar. Es musste auch eine Wahl getroffen werden zwischen einem Motor mit gewickeltem Rotor (wie er im ZOE verwendet wird) oder einem Motor mit Permanentmagneten. Ersterer hatte zwar den Vorteil, dass er sich an alle Vorgaben anpassen liess. Aber er erfüllte die Kriterien der kompakten Bauweise nicht, die als wesentliche Eigenschaft der E-TECH-Motorisierung definiert worden war. Daher war es notwendig, einen Synchronmotor mit Permanentmagneten zu finden... den Nissan liefern konnte. Für den Verbrennungsmotor sollte eine Allianz Lösung gefunden werden.

«Um die Entwicklungs- und Produktionsressourcen innerhalb der Allianz zu verteilen, haben wir uns dafür entschieden, vorhandene Nissan-Komponenten zu verwenden, anstatt sie extern einzukaufen. Dies war ausschlaggebend für den eingesetzten Hauptelektromotor, aber auch und vor allem für die Wahl des Verbrennungsmotors. Der H4BT-Motor, wie er zu Beginn der Entwicklung eingesetzt wurde, entsprach nicht den Anforderungen an die Verbrauchseffizienz. Wir strebten auch die Erfüllung der künftigen Euro 6d-FULL-Emissionsnormen an. Der einzige mögliche Motor war der HR15Gen3 - ein 4-Zylinder-Benzinmotor, der von Nissan insbesondere für den chinesischen und koreanischen Markt verwendet wird. Der Saugmotor mit 1,5 Liter Hubraum erfüllte exakt die Vorgaben. Seine kompakte Bauweise, seine Leistung und sein Laufverhalten machten ihn zum geeigneten Verbrennungsmotor für den E-TECH-Hybridantrieb – ein Entscheid, der 2015 gefällt wurde», erklärt Pascal Caumon, Projektleiter für mechanische E-TECH.

Um über die blosse Einhaltung der Abgasnormen hinauszugehen und den Verbrennungsmotor mit einem Partikelfilter auszustatten, wurde 2016 beschlossen, den HR15 durch den HR16-Motor auszuwechseln. Der Einsatz des Vierzylinder-Saugmotors – ebenfalls aus der Allianz – zog zahlreiche Anpassungen nach sich, vom Motor-Kennfeld bis zu mechanischen Teilen wie Kolben, Pleuel und Kurbelwelle. Das Resultat erwies sich schon bald als zufriedenstellend.

Der HR16-Motor erwies sich als guter Kompromiss, der es ermöglichte, dass volle Potenzial des klauengeschalteten Getriebes auszuschöpfen. Der Saugmotor lässt sich meist in seiner optimalen Betriebsdrehzahl einsetzen, insbesondere wenn er als Generator zum Aufladen der Batterie arbeitet. Die Elektromotoren wiederum kompensieren das Drehmoment bei niedrigeren Drehzahlen, sodass der Verbrennungsmotor ohne Turbolader funktionieren kann. Die Wahl der Motorisierung wirkt sich auch auf die Kostenoptimierung für den E-TECH-Antrieb aus, der für Fahrzeuge der Mittelklasse entwickelt wurde. Mit ihm kam das letzte Teil des Puzzles dazu und der E-TECH-Motor, wie wir ihn heute kennen, war geboren!

SCHLUSS

«Zu Beginn des Projekts sagten uns viele Leute: ‘Es wird nie funktionieren!’. Klar, es war ein riskantes Unterfangen, zumal wir die Getriebesynchronisation durch einen Elektromotor ersetzen wollten. Aber nach und nach investierte sich das gesamte Unternehmen in das Projekt: von den Produkt- und Fahrzeugprojektteams bis hin zum Management! Viele Menschen innerhalb und ausserhalb des Ingenieurwesens begeisterten sich für dieses Projekt, was eine sehr starke Motivation erzeugte. Auch das ist es, was ein Unternehmen wertvoll macht. Die Geburt der E-TECH-Motorisierung ist eine verrückte Geschichte, auf die wir alle stolz sein können.» Nicolas Fremau, Antriebsstrang- und Hybridexperte

Nach fast 10 Jahren Entwicklungszeit ist der E-TECH-Hybridmotor jetzt im Renault-Programm erhältlich. Es ist der Höhepunkt eines etwas unwirklichen Abenteuers, dem Anfang mit einem LEGO-Modell, dem Einfallsreichtum und der Ausdauer von Enthusiasten, die auch in den schwierigsten Phasen nie aufgegeben haben. Es steht aber auch für ein Team, das es verstand, Spitzenkräfte zu verbinden und eine Dynamik zu schaffen, die nach und nach auf das gesamte Unternehmen überschwappte. Und es war wichtig, dieses Abenteuer erfolgreich zu einem guten Resultat zu führen.

Dezember 2010, Weihnachten steht vor der Tür und Nicolas Fremau bestellt im Internet viele LEGO-Steine. Zukünftige Geschenke für seine Kinder? Nicht nur... Der Renault Ingenieur, damals Experte für Getriebearchitektur, hatte eine Idee: Er wollte seine freie Zeit nutzen, um im Massstab dieser kleinen farbigen Kunststoffbausteine den Prototypen eines innovativen Getriebes für einen zukünftigen Hybridmotor zu entwerfen.

Damals brachte Renault seine Elektrofahrzeuge auf den Markt. Gleichzeitig begann die Suche nach einer alternativen Elektrifizierungs-Technologie, die möglichst vielen Kunden einen reibungslosen Übergang zur 100%igen Elektromobilität ermöglichen würde. Mehrere technische Lösungen standen in der Evaluation, aber der Unternehmensleitung musste DIE ideale Hybridlösung angeboten werden, die den geforderten Spezifikationen entsprach: eine kostengünstige und einfache Technologie, für Fahrzeuge aller Grössen geeignet und mit mindestens 50 Kilometer rein elektrischer Reichweite. Kurz gesagt: Eine Hybridisierung, die effizient und erschwinglich ist.

Nicolas Fremau ist davon überzeugt: Der Elektromotor muss als Hauptmotor eingesetzt werden, mit dem das Fahrzeug gestartet wird, und der Verbrennungsmotor dient als Verstärkung des Antriebs. Aber welche Kraftübertragung zwischen den beiden Motoren soll er wählen? Die Lösung musste einfach, kompakt und leicht zu bauen sein. Als Experte auf diesem Gebiet findet Nicolas Fremau eine radikale Lösung: auf eine Kupplung und sogar auf eine Getriebesynchronisierung verzichten. Es gibt eine Technologie, die dies ermöglicht, nämlich die des klauengeschalteten Getriebes, wie es im Motorsport längst eingesetzt wird. Auch dies ist eine "Spezialität" von Renault, denn durch den Einbau eines Vorläufers des klauengeschalteten Getriebes, direkt angeflanscht an den Motor seines Typ A, gelang es Louis Renault 1898, die steile Rue Lepic in Montmartre zu erklimmen und damit das kommerzielle Abenteuer der Marke einzuleiten.

Aber es muss Nicolas Fremau noch gelingen, diesen Antrieb zu modellieren, wie er bis dahin nur in seinem Kopf existierte.

STAPELN, BOHREN, KLEBEN

Das war also der Zweck seines Urlaubs: mit LEGO-Steinen dieses vereinfachte Getriebesystem ohne Kupplung zu bauen. Das System sollte über drei Gänge verfügen, um zwischen mehreren Betriebsarten des Motors wechseln zu können. Es reichte aber nicht, nur die Steine miteinander zu verzahnen. Die verschiedenen Übertragungswellen und -ringe mussten zusammengebaut, geklebt und gebohrt werden, damit sie in einen Motorraum passen, und dann musste er das Ganze noch zum Laufen bringen. Kurz, es handelte sich um eine echte Ingenieursarbeit zur Vorbereitung der weiteren Entwicklungen, die später in den Werkstätten des Technocentre und Lardy durchgeführt wurden und die zur Anmeldung von mehr als 150 Patenten für den E-TECH-Hybridantrieb führen sollten.

Video E-TECH-Hybridantrieb:

https://www.youtube.com/watch?v=osjIlpP64wM&feature=emb_logo

«Der Start eines Innovationsprojekts ist immer ein komplizierter Moment! Kann man spüren, ob eine Idee wirklich funktionieren wird? Hierfür gibt es kein gültiges Rezept. Zunächst einmal müssen Sie bei jedem Schritt analysieren, ob es einen Fehler gibt, ob es funktionieren wird, oder eben nicht! Aber vor allem muss man einen Weg finden, über die kleinen Zeichnungen auf dem Papier hinauszugehen. Um dieses System zu ‚materialisieren‘ hatte ich die Idee dieses kleinen LEGO-Modells. Das sollte mir zunächst helfen zu verstehen, was zu tun ist. In etwa zwanzig Stunden 'Arbeit' unter den staunenden Augen meines Sohnes entstand das Modell.»

WENN WIR DAS MIT LEGOS MACHEN KÖNNEN...

Mit seinem motorisierten LEGO-Modell konnte Nicolas Fremau "live" die verschiedenen möglichen Betriebsarten zwischen den Motoren testen. Besser noch: Er entdeckte neue Kombinationen, an die er bei seiner vorab theoretischen Analyse nicht gedacht hatte. Dies bestärkte ihn in der Überzeugung, dass er auf dem richtigen Weg ist. Aber allein kann er sich nicht sicher sein.

In der Folge spricht Nicolas Fremau mit mehreren Personen aus seinem beruflichen Umfeld: mit Ahmed Ketfi-Cherif, einem Steuerungsspezialisten, um zu prüfen, ob die Übergänge zwischen den verschiedenen Modi mit einfachen Klauen möglich sind; mit Antoine Vignon, einem Spezialisten für Getriebekonstruktion, um zu prüfen, ob eine industrielle Zeichnung dieses neuen Systems angefertigt werden kann; mit Sid Ali Randi, einem Spezialisten für Elektromotoren, um zu prüfen, ob er einen Motor an dieses Getriebe anpassen kann. Angesichts der doch eher ungewöhnlichen Anfragen mussten sich diese sehr erfahrenen Renault Ingenieure aber erstmal einige Tage Zeit nehmen, um darüber nachzudenken. Sie mussten die Diagramme studieren, das Modell analysieren und sich Nicolas' Erklärungen anhören. Aber am Ende sagten alle drei zu ihm: «Ja, es ist möglich!».

Mit seinem LEGO-Modell und seinem jetzt validierten Betriebsdiagramm hat Nicolas Fremau zweifellos den billigsten Prototypen in der Geschichte von Renault entwickelt. Dieser Prototyp namens LocoDiscoBox war mindestens ebenso überraschend und unerwartet wie die technische Innovation. Was würden die Vorstände Rémi Bastien und Gérard Detourbet (der 2019 verstorbene "Vater" der Dacia-Reihe, der sich mit vereinfachten und kostengünstigen Lösungen auskannte), dazu sagen, wenn Ihnen dieser Prototyp vorgestellt wird? Zu dieser Zeit wiederholte der Direktor für das Entry-Programm in Sitzungen oft: «Hören Sie auf, Elemente und Kosten hinzuzufügen. Denken Sie stattdessen über Entfernen, Ersetzen oder Vereinfachen nach!». Dennoch war das Wagnis höchst riskant.

«An dem Tag, als ich das Modell zu Remi Bastien und Gérard Detourbet brachte, wusste ich nicht, wie sie reagieren würden. Aber Renault war schon immer ein sehr offenes Unternehmen, deshalb habe ich am Ende einer Projektsitzung die Chance ergriffen. Und ich hatte Glück, sie sagten ja! Gérard Detourbet sagte sogar: ‚Wenn wir es in LEGO machen können, dann heisst das, es funktioniert!‘ Aber dieses grüne Licht war in Wirklichkeit eine grosse Herausforderung. Denn wir mussten uns verpflichten, dieses Konzept in einem Auto umzusetzen, und das in nur 14 Monaten!»

Nach dieser unerwarteten Freigabe war ein erster Schritt dringend notwendig: Wir mussten die Rechtsabteilung von Renault kontaktieren und auf deren Schnelligkeit setzen, um das neuartige Getriebe mit einem ersten Patent zu schützen. Dies geschah in sehr kurzer Zeit. Doch für Nicolas Fremau, Antoine Vignon, Ahmed Ketfi-Cherif, Sid Ali Randi und ein kleines Team von Enthusiasten, die sich dem Hybridpfad innerhalb der Renault Technik verschrieben hatten, hatte der schwierigste Teil gerade erst begonnen.

EOLAB, EIN ZEITGEMÄSSER PROTOTYP

Ein kleiner Zeitsprung hin zum Pariser Autosalon 2014, einige Jahre nach der "Feinabstimmung" des LEGO-Modells: Renault enthüllt nicht nur die Weltpremiere der fünften Generation des Espace, sondern auch EOLAB, ein extrem verbrauchsarmes Auto der Zukunft. Unter der Motorhaube des Prototyps, der einen Rekordverbrauch von 1.0 l/100 km aufweist, befindet sich ein Plug-in Hybridantrieb mit aufladbarer Batterie. Er besteht aus einem 3-Zylinder-Benzinmotor, einem Elektromotor und... einem innovativen kupplungslosen Getriebe mit drei Gängen: zwei sind mit dem Elektromotor, der dritte mit dem Verbrennungsmotor verbunden. Diese drei Gänge ermöglichen neun Kombinationen zwischen dem Verbrennungs- und den Elektromotoren. Kommt Ihnen das nicht bekannt vor?

Das ist genau die Übertragung, die sich Nicolas Fremau vier Jahre zuvor mit seinen LEGO-Steinen vorgestellt hat! In der Zwischenzeit war der Einfallsreichtum der Entwicklungsteams immer wieder gefragt worden, allein schon um den ersten «echten» Prototyp namens LocoDiscoBox zu bauen, der das Herzstück der zukünftigen E-TECH-Hybridmotorisierung werden sollte. Diese gemeinsame Arbeit wird ihren Höhepunkt in der Präsentation eines Dacia-Hybridmotors "Z.E. on demand" bei den Innov'Days 2012 finden. Die damals von den Verantwortlichen geforderte Frist von 14 Monaten war eingehalten worden!

Video Prototyp Hybrid-Box:

https://www.youtube.com/watch?v=p3t0nIHh-VM&feature=emb_logo

EIN UNVERMEIDLICHES TREFFEN

EOLAB war der Prototyp eines extrem verbrauchsarmen Fahrzeugs, an dem ein anderes Ingenieursteam unter der Leitung von Laurent Taupin arbeitete. Es ging darum, das von der damaligen Regierung den Auto-Herstellern vorgegebene Ziel, unter die 2-Liter/100 km-Marke zu kommen, zu erreichen. Dafür wurden drei Erfolg versprechende Bereiche identifiziert: eine möglichst sparsame Antriebstechnik kombiniert mit intelligentem Leichtbau und ausgefeilter Aerodynamik.

«Die Zielvorgabe war klar: ein Stadtauto von der Grösse eines Clio, d.h. mit 4 Meter Länge, um 400 Kilos leichter zu machen. Sie war jedoch mit der Verpflichtung gekoppelt, dies ohne zusätzliche Kosten und ohne Einschränkung der Funktionalitäten, die den Kunden im Fahrzeug angeboten wurden. Mit seinem abgesenkten Dach und der ausgeprägten Dachneigung zwang uns EOLAB, die Position der Passagiere im Fahrzeug zu überprüfen: sie musste tiefer, weiter nach vorne gelegt sein. Wir mussten auch den Tiefpunkt der Windschutzscheibe senken, um eine gute Sicht zu erhalten. Das alles führte dann auch zu einer kleinen "Platzkrise" unter der Motorhaube.»

Und nicht nur Raum war knapp. Die schmaleren Träger der EOLAB-Plattform begrenzten die für den Antriebsstrang vorhandene Breite. Kein damals verfügbarer Kupplungs-Hybridmotor konnte da hineinpassen. Keiner ausser... dem "Z.E. on demand"-Motor, der perfekt den Spezifikationen entsprach: er kombinierte einen Twingo-Verbrennungsmotor (TCe 90), der um 49° nach hinten geneigt war und daher leichter in den Motorraum von EOLAB passte, mit der LocoDiscoBox und ihrem kupplungslosen 3-Gang-Schaltklauengetriebe, was den Antrieb zu einem kompakten Paket machte.

Seine Abmessungen entsprachen nicht nur den Erfordernissen. Der Antrieb setzte auch andere wichtige Akzente: Seine Einfachheit stand für die Zuverlässigkeit des EOLAB-Prototyps, seine Leichtigkeit würde das Fahrzeug nicht unnötig schwerer machen, der Elektromotor als primärer Antrieb minimierte den Verbrauch von fossilen Brennstoffen. Mit einer Batterie im hinteren Bereich der Plattform konnte der Schwerpunkt des EOLAB-Prototyps abgesenkt und neu ausbalanciert werden, was wiederum der Sicherheit und dem Fahrgefühl zugutekam.

Präsentationsvideo:

https://youtu.be/MvH1bQZtkSU

«Die Zusammenführung von EOLAB mit Z.E. on demand wurde schnell zu einer offensichtlichen Wahl: Für den Projektabschluss war es notwendig, die Suche nach einer leichteren Fahrzeugbauweise mit einer innovativen Technologie für den Antriebsstrang zu koppeln. Die Suche nach kluger Genügsamkeit und nach einem System, das für alle erschwinglich ist, ergänzten sich perfekt. Dieses Auto hatte 2013 den richtigen Motor gefunden, und dieser Antrieb hatte sein passendes Auto gefunden.»

SCHLAFLOSE NÄCHTE UND KALTE SCHWEISSAUSBRÜCHE

Dann kam die Zeit für die finale Abstimmung, wobei der Endtermin des Pariser Autosalons im Herbst 2014 immer näherkam. Auf der Motorseite - in Lardy - und auf der Fahrzeugseite - in Aubevoye – standen die Teams unter Druck. Die Designer gingen auf die Aerodynamiker ein, die Maschinenbauer machten gemeinsame Sache mit den Werkstoffspezialisten und die Motorenhersteller suchten nach der perfekt passenden Batterie. Sie alle hatten ein gemeinsames, von Laurent Taupin festgelegtes Ziel: die Reduzierung der CO2-Emissionen, der gemeinsame „Gegner“ aller an dem Projekt beteiligten Spezialisten.

Einfach war es nicht. Im Gegenteil. Die Zuverlässigkeit, die der E-TECH-Motor jetzt garantieren musste, war noch nicht erwiesen. Monatelang - und vor allem im Sommer 2014 - wurde also geschwitzt, geschuftet, geschaut, immer wieder entwickelt, um EOLAB und seine neue Motorisierung zum Laufen zu bringen. Laurent Taupin und seine Mannschaft verbrachten in dieser Zeit einige schlaflose Nächte und erlebten viele kalte Schweissausbrüche, die manchmal zur Entmutigung führen konnten. Aber das Abenteuer, das sie tagtäglich lebten, konnte nur zum Erfolg führen.

«Die grösste Schwierigkeit bestand im Schalten der Gänge, das trotz fehlender Kupplung weich und ohne Übergang erfolgen musste. Aber das war überhaupt nicht der Fall, es gab Aussetzer in der Traktion, die man zwischen dem zweiten und dem dritten Gang spürte, sobald man das Gaspedal durchdrückte. Hinzu kam ein lästiges, sirenenartiges Geräusch beim Lastwechsel, weil die Bearbeitung der Klauen nicht passte. Es fühlte sich nicht gut an, und der Prototyp verbrachte viel Zeit auf dem Abschleppwagen. Das können wir heute sagen: Sogar nur wenige Stunden vor dem Test unseres EOLAB-Prototyps vor Journalisten in Mortefontaine, am Rande des Pariser Autosalons, waren wir nicht wirklich sicher, ob alles gut gehen würde.»

Da es dem hauseigenen Testfahrer Laurent Hurgon gelang, das Fahrzeug an seinen Grenzbereichen zu bewegen, waren die Chancen für eine erfolgreiche Vorführung immerhin intakt. Und es gelang dann auch, denn die Journalisten waren vom Prototyp beeindruckt. Sie konnten ihn tatsächlich testen und erhielt, was er versprach: 1 Liter/100 km, ohne die Dynamik (9,2 Sekunden für 0-100 km/h) und die Strassenlage zu vernachlässigen.

Der E-TECH-Motor stand nicht nur auf einem soliden Fundament, sondern hatte sich auch auf der Strasse bewährt. Jetzt musste man den Betrieb optimieren, um den Motor für Serienfahrzeuge fit zu machen.

F1: EINE GESCHICHTE VON ENERGIE UND MANAGEMENT

Zu dieser Zeit bereitete sich die F1 in einer nicht ganz so parallelen Welt auf eine Revolution ihrer Motoren vor: das Ende des V8-Saugmotors. Die Saison 2014 läutet die Ära des V6-Turbo-Hybrids mit doppelter Energierückgewinnung ein. Natürlich ist Renault an Bord!

Die Marke ist seit 1977 in dieser Disziplin präsent und hat immer eine wichtige Rolle gespielt, vor allem dank ehrgeiziger und avantgardistischer technologischer Entscheidungen: erster Turbomotor (1977), pneumatischer Betätigung der Ventile (1986), Direkteinspritzung (1995), usw. Renault hat Entscheidungen getroffen, die es ermöglichten, nicht weniger als 12 Hersteller-Titel (als vollwertiges Team oder als Motorenhersteller) und 11 Fahrer-Titel zu gewinnen. Im Jahr 2014, zum Zeitpunkt der Umstellung auf den V6-Hybridmotor, hat Renault mit Red Bull und Sebastian Vettel schon vier "Konstrukteur und Fahrer"-Doppeltitel gewonnen!

DIE KERS-ERFAHRUNG

Diese Hybrid-Revolution in der Formel 1 wurde 2009 mit der Einführung des KERS (Kinetic Energy Recovery System) eingeleitet. Dieses zunächst mit einer Schwungradtechnik arbeitende System, das die Bremsenergie zwischenspeichert und bei Bedarf wieder verfügbar macht, wurde 2011 durch ein elektrisches System mit Batterien ersetzt, ähnlich denen, die in Elektro- und Hybrid-Serienfahrzeugen verwendet werden.

Damals verkaufte Renault seine Anteile am Renault F1 Team an Genii Capital, das mit Lotus Renault GPs an der Meisterschaft teilnahm. Renault blieb nach wie vor der Motorenhersteller des Teams und trieb gleichzeitig die F1-Fahrzeuge von Red Bull, den zukünftigen Weltmeister, und Lotus an. Mit anderen Worten: In Viry-Châtillon, dem Zentrum der Motorenaktivitäten von Renault Sport Racing, war niemand arbeitslos. Nicolas Espesson, damals Prüfstands-Ingenieur, erinnert sich an die Anfänge der Hybridisierung in der F1 und die Brücken, die zwischen den Ingenieur-Teams geschlagen wurden.

«Wir haben nicht auf die Entwicklung des E-TECH-Hybridmotors gewartet, um an der Elektrifizierung der Motoren zu arbeiten. Ab 2011 wirkten die auf Elektrofahrzeuge spezialisierten Ingenieure von Renault in der F1 an der Entwicklung des künftigen V6-Hybridmotors mit. Einige Mitglieder des Teams hatten sich wiederum bereits durch die Arbeit an KERS auf die Elektrifizierung spezialisiert. Ganz zu schweigen davon, dass unsere Prüfstände für KERS auch zur Validierung des Elektromotors für den Twizy eingesetzt wurden. Bei dieser Zusammenarbeit wurde übrigens 2013 das Twizy Renault Sport F1-Konzept entwickelt.»

ENERGIEMANAGEMENT ALS HERZSTÜCK DES SYSTEMS

Die Formel-1-Motoreningenieure waren in zwei Kategorien unterteilt: "thermisch" und "elektrisch". Doch schnell tauchte eine dritte Kategorie auf, um die Verbindung zwischen ihnen herzustellen, nämlich die der Spezialisten für "Energiemanagement". Ihre Aufgabe ist es, festzulegen, wann und in welchem Verhältnis der Monoposto die verschiedenen verfügbaren Energiequellen nutzen soll. Zu Zeiten von KERS wurde die Zusatzleistung von 60 kW (80 PS) manuell durch den Piloten gesteuert, der sie hauptsächlich als vorübergehende Leistungssteigerung nutzte, zum Beispiel zum Überholen. Mit dem neuen V6-Hybrid und seinen beiden Energierückgewinnungssystemen (MGU-K für die Bremsrückgewinnung, MGU-H für die Abgasrückgewinnung) wurde dieses Management für mehr Effizienz automatisiert.

«Es war etwas wirklich Neues, mit Big Data, Data Learning und sogar künstlicher Intelligenz. Wir hatten also eine Software, die das Herzstück der Energiemanagement-Strategie war, das Nervenzentrum für diese neuen Hybridmotorisierungen. Doch so fortschrittlich sie auch war, musste diese Software im Design einfach bleiben, um die Wartung und Fehlersuche zu erleichtern und vor allem zuverlässig zu bleiben. Und genau dasselbe gilt heute für die Modelle der E-TECH Hybrid-Serie, bei denen die Intelligenz für das Energiemanagement von den elektronischen Steuergeräten kommt.»

Den Verbrauch senken, die Treibstoffeffizienz verbessern: In der F1, wie auf der Strasse, ist der Wunsch der Autofahrer der gleiche. Aus diesem Grund waren die Brücken einfach zu bauen und sehr effizient. Die Ingenieure, die am Z.E. on Demand-Motor arbeiteten, schlossen sich daher den Reihen von Renault Sport Racing an, bevor sie einige Jahre später zur Entwicklung der Modelle der E-TECH Hybrid-Serie zurückkehrten. Und sie kamen nicht nur mit neuen Ideen und technischen Fähigkeiten zurück.

«Während ihrer Arbeit an der F1 bei Renault Sport Racing entdeckten diese Ingenieure neue Formen des Managements, die viel agiler waren als das, was sie bei Renault kannten. Sie müssen wissen, dass in der Formel 1 die Entwicklungszeiten kürzer sind und dass im Falle eines Problems sehr schnell Entscheidungen getroffen werden müssen. Diese Methoden konnten sie dann anwenden, als sie wieder an der Entwicklung der E-TECH-Hybridmotoren in der Serienproduktion arbeiteten. Auch das hat zu dem Ergebnis beigetragen, das wir heute kennen.»

Der Grossteil der Puzzleteile war nun vorhanden. Alles, was noch zu tun blieb, war, sie zusammenzubauen und die Arbeit zu beenden...

VON LOCODISCOBOX ZU E-TECH

Die innovative LocoDiscoBox, die den geforderten Spezifikationen entspricht und sich bereits mit dem EOLAB-Prototypen bewährt hat, musste nun erfolgreich an das "Produkt" angepasst werden, um unter die Motorhaube der Serienmodelle des Renault-Konzerns zu passen. Es wurde ursprünglich als Teil des "Entry"-Programms auf der Grundlage der M0-Plattform entworfen und von Gérard Detourbet betreut, der "ja" sagte, als ihm das LEGO-Modell vorgestellt wurde.

Die ersten Präsentationen des Plug-in-Hybrid «Z.E. on demand» vor den Direktoren und Führungskräften des Konzerns standen erst am Anfang, aber die Ingenieurteams vermuteten bereits, dass noch viel zu tun ist. Schon früh waren es nicht mehr Entry und M0 Modelle, sondern die M1 Modelle, d.h. die vielseitigen und kompakten Modelle, darunter der Mégane, die für die neue Technologie in Frage kamen. Tatsächlich wurden die Kalibrier-Referenzen für den zukünftigen E-TECH-Motor auf einem Mégane durchgeführt. Die LocoDiscoBox musste daher aufgerüstet werden, um sie mit diesem Modell und der von ihr erwarteten Leistung kompatibel zu machen. Die Lösung: Der Einsatz eines zweiten Elektromotors für niedrige Geschwindigkeiten und der Einbau einer vierten Getriebeübersetzung im thermischen Modus für hohe Geschwindigkeiten.

«Es gab dieses Problem des abfallenden Drehmoments zwischen den Gängen 1 und 2, also bei niedriger Geschwindigkeit. Die Lösung lag unserer Meinung nach in einem zusätzlichen kleinen Elektromotor, der die Synchronisierungen eines herkömmlichen Getriebes ersetzt. Die zeitweilige Erhöhung des Drehmoments vereinfachte den Gangwechsel und ermöglichte eine geschmeidige Beschleunigung. Ein weiteres Problem war die Steuerung der Klauen. Das war nicht so einfach, denn wir setzten flache Klauen ein, wie sie in der Formel 1 verwendet werden. Diese arbeiten auf Dauer zuverlässiger, haben aber den Nachteil, dass sie weniger gut zusammenpassen. Daher mussten wir diese Idee durch Spezialisten der Steuereinheiten validieren lassen.» Jean-Marie Vespasien, Projektleiter Abstimmung E-TECH.

HSG: die kluge Wahl

Hier kommt Ahmed Ketfi-Cherif ins Spiel, der bereits die Entwicklung der ersten Version der LocoDiscoBox beaufsichtigt hatte. Er bestätigte nicht nur die Idee des kleinen zusätzlichen Elektromotors, um den Betrieb des Klauensystems zu verbessern, sondern sah noch andere Vorteile.

«Der von uns gewählte Motor vom Typ HSG – ein Hochspannungs-Startgenerator - ermöglichte den Betrieb des Systems als seriellen Hybridantrieb, was bei niedrigen Geschwindigkeiten für mehr Komfort und Flexibilität sorgt. Durch die Verringerung der erforderlichen Energie liess sich die Kapazität der Batterie reduzieren. Dadurch konnten wir auf das Aufladen der Batterie über den Ladestecker verzichten. Das heisst, dass wir auf der Basis eine Plug-in-Hybridsystems eine einfachere Vollhybrid-Variante ableiteten. Dies wiederum vervielfachte die Einsatzmöglichkeiten der E-TECH-Technologie!» Ahmed Ketfi-Tschef, Projektleiter Überprüfung E-TECH.

DIE KOOOPERATION MIT NISSAN

Tatsächlich bot die Idee, einen zweiten Elektromotor vom Typ HSG einzusetzen, die Lösung für eine Reihe von Problemen. Beispielsweise verbesserte sich die Regulierung der Batterieladung und das Energiemanagement wurde effektiver. Das gesamte System liess sich durch diese Lösung besser an den Einsatz im Fahralltag anpassen, indem es sich beim Fahren wie ein reguläres Automatikgetriebe anfühlt.

Diese Lösung gefiel Nissan, dem Partner von Renault in der Allianz. Nissan hatte bei der Entwicklung und Produktanpassung dieses zukünftigen E-TECH-Motors ein Mitspracherecht, da der Einsatz in deren Modellen und Märkten absehbar war. Die Japaner achteten besonders auf das Fahrvergnügen, und obwohl sie die Vorteile des zweiten Elektromotors zu schätzen wussten, musste noch mehr getan werden. Die Idee war, das DOGBOX-getriebe um einen vierten Gang zu erweitern, um den Fahrkomfort bei hohen Geschwindigkeiten zu verbessern.

«Im Grunde hatte das LocoDiscoBox-Getriebe drei Gänge für drei genau definierte Fahrsituationen: Stadt, Strasse und Autobahn. Die Ergänzung des HSG-Motors hat das Fahrgefühl verbessert und den Treibstoffverbrauch im Stadtbetrieb gesenkt. Wir mussten das Gleiche für höhere Geschwindigkeiten erreichen. Und so kam uns die Idee, einen vierten Gang hinzuzufügen. Dadurch kann der Hauptelektromotor vollständig abgeschaltet werden, wenn er nicht in Betrieb ist -typischerweise auf der Autobahn. Dadurch reduziert sich der innere Widerstand der Antriebseinheit, was rund 1 kW Leistung einspart. Beim Verbrauch wirkt sich dies in einer Reduktion von 3 bis 4% aus. Die Idee war, nur die für die Traktion notwendigen Komponenten mit den Rädern zu verbinden. So kam es, dass die kleine HSG für die Stromversorgung der Komponenten zuständig wurde, und nicht der grosse Hauptelektromotor.» Antoine Vignon, Projektleiter Getriebe E-TECH.

Ein weiterer Energie-Gewinn wurde bei den kleinen Getriebemotoren erzielt, welche beim Schalten der Gänge das Verschieben der Klauen ermöglichen. Mit flachen Klauen und einem unterstützenden System für das Einrasten konnten die Ingenieure kleine Motoren mit weniger als 100 Watt anstelle der üblichen Doppel- oder Dreifachmotoren verwenden. Dies trug auch dazu bei, das System kompakter zu bauen.Damit war die Architektur der zukünftigen E-TECH-Motorisierung klar definiert. Für die Wahl der Komponenten standen noch zwei Entscheidungen aus: der Hauptelektromotor und der Verbrennungsmotor.

RENAULT-TECHNOLOGIE, ALLIANZ-KOMPONENTEN

Bis jetzt kam im Prototyp der LocoDiscoBox-Motorisierung ein scheibenförmiger Elektromotor zum Einsatz. Doch für Antoine Vignon war das System aufgrund von spezifischen Komponenten aus Verbundwerkstoffen nicht auf die Massenproduktion übertragbar. Es musste auch eine Wahl getroffen werden zwischen einem Motor mit gewickeltem Rotor (wie er im ZOE verwendet wird) oder einem Motor mit Permanentmagneten. Ersterer hatte zwar den Vorteil, dass er sich an alle Vorgaben anpassen liess. Aber er erfüllte die Kriterien der kompakten Bauweise nicht, die als wesentliche Eigenschaft der E-TECH-Motorisierung definiert worden war. Daher war es notwendig, einen Synchronmotor mit Permanentmagneten zu finden... den Nissan liefern konnte. Für den Verbrennungsmotor sollte eine Allianz Lösung gefunden werden.

«Um die Entwicklungs- und Produktionsressourcen innerhalb der Allianz zu verteilen, haben wir uns dafür entschieden, vorhandene Nissan-Komponenten zu verwenden, anstatt sie extern einzukaufen. Dies war ausschlaggebend für den eingesetzten Hauptelektromotor, aber auch und vor allem für die Wahl des Verbrennungsmotors. Der H4BT-Motor, wie er zu Beginn der Entwicklung eingesetzt wurde, entsprach nicht den Anforderungen an die Verbrauchseffizienz. Wir strebten auch die Erfüllung der künftigen Euro 6d-FULL-Emissionsnormen an. Der einzige mögliche Motor war der HR15Gen3 - ein 4-Zylinder-Benzinmotor, der von Nissan insbesondere für den chinesischen und koreanischen Markt verwendet wird. Der Saugmotor mit 1,5 Liter Hubraum erfüllte exakt die Vorgaben. Seine kompakte Bauweise, seine Leistung und sein Laufverhalten machten ihn zum geeigneten Verbrennungsmotor für den E-TECH-Hybridantrieb – ein Entscheid, der 2015 gefällt wurde», erklärt Pascal Caumon, Projektleiter für mechanische E-TECH.

Um über die blosse Einhaltung der Abgasnormen hinauszugehen und den Verbrennungsmotor mit einem Partikelfilter auszustatten, wurde 2016 beschlossen, den HR15 durch den HR16-Motor auszuwechseln. Der Einsatz des Vierzylinder-Saugmotors – ebenfalls aus der Allianz – zog zahlreiche Anpassungen nach sich, vom Motor-Kennfeld bis zu mechanischen Teilen wie Kolben, Pleuel und Kurbelwelle. Das Resultat erwies sich schon bald als zufriedenstellend.

Der HR16-Motor erwies sich als guter Kompromiss, der es ermöglichte, dass volle Potenzial des klauengeschalteten Getriebes auszuschöpfen. Der Saugmotor lässt sich meist in seiner optimalen Betriebsdrehzahl einsetzen, insbesondere wenn er als Generator zum Aufladen der Batterie arbeitet. Die Elektromotoren wiederum kompensieren das Drehmoment bei niedrigeren Drehzahlen, sodass der Verbrennungsmotor ohne Turbolader funktionieren kann. Die Wahl der Motorisierung wirkt sich auch auf die Kostenoptimierung für den E-TECH-Antrieb aus, der für Fahrzeuge der Mittelklasse entwickelt wurde. Mit ihm kam das letzte Teil des Puzzles dazu und der E-TECH-Motor, wie wir ihn heute kennen, war geboren!

SCHLUSS

«Zu Beginn des Projekts sagten uns viele Leute: ‘Es wird nie funktionieren!’. Klar, es war ein riskantes Unterfangen, zumal wir die Getriebesynchronisation durch einen Elektromotor ersetzen wollten. Aber nach und nach investierte sich das gesamte Unternehmen in das Projekt: von den Produkt- und Fahrzeugprojektteams bis hin zum Management! Viele Menschen innerhalb und ausserhalb des Ingenieurwesens begeisterten sich für dieses Projekt, was eine sehr starke Motivation erzeugte. Auch das ist es, was ein Unternehmen wertvoll macht. Die Geburt der E-TECH-Motorisierung ist eine verrückte Geschichte, auf die wir alle stolz sein können.» Nicolas Fremau, Antriebsstrang- und Hybridexperte

Nach fast 10 Jahren Entwicklungszeit ist der E-TECH-Hybridmotor jetzt im Renault-Programm erhältlich. Es ist der Höhepunkt eines etwas unwirklichen Abenteuers, dem Anfang mit einem LEGO-Modell, dem Einfallsreichtum und der Ausdauer von Enthusiasten, die auch in den schwierigsten Phasen nie aufgegeben haben. Es steht aber auch für ein Team, das es verstand, Spitzenkräfte zu verbinden und eine Dynamik zu schaffen, die nach und nach auf das gesamte Unternehmen überschwappte. Und es war wichtig, dieses Abenteuer erfolgreich zu einem guten Resultat zu führen.