Impact environnemental: Megane E-Tech Electric montre la voie

Vous pouvez créer un lien vers cette vidéo/page ou la télécharger sur votre page: Télécharger

Concevoir des véhicules plus vertueux pour l’environnement, c’est son métier. Le faire en essayant de répondre aux défis sociétaux et environnementaux qui rythment désormais notre quotidien et dessinent notre futur, c’est le (gros) plus qu’il tente d’apporter à son niveau, celui des matériaux. Quentin, pilote environnement à l’ingénierie des matériaux chez Renault, a été servi avec Nouvelle Megane E-Tech Electric, un modèle qui prouve que les enjeux environnementaux sont plus que jamais au cœur de la stratégie de l’entreprise. Il y a trente ans, la démarche a commencé avec l’utilisation de plastiques recyclés dans les véhicules. Elle s’accélère aujourd’hui et connait une autre dimension. Les écosystèmes d’approvisionnement et de fabrication sont désormais pensés ou repensés pour s’inscrire dans une dynamique d’économie circulaire, réduisant ainsi l’empreinte carbone du véhicule bien avant qu’il ne soit mis en circulation. «Sourcing» local, fournisseurs engagés, matériaux recyclés: elle ouvre la porte à de nouvelles perspectives en matière de mobilité durable.

«Dès sa conception, Nouvelle Megane E-Tech Electric a été inscrite dans une démarche d’économie circulaire. Assemblé en France, à la manufacture de Douai, ce modèle électrique traduit les engagements du groupe de préserver les ressources, grâce à une production locale et à un travail en amont comme en aval avec les fournisseurs et les filières de recyclage.» Quentin, Pilote environnement à l’ingénierie des matériaux

UNE PRODUCTION RESPONSABLE

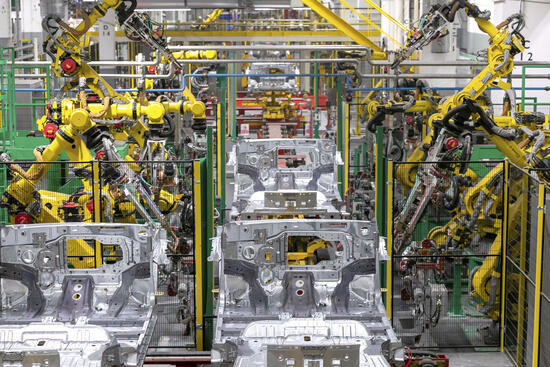

Direction le Nord de la France, où Nouvelle Megane E-Tech Electric est assemblée. À la manufacture de Douai, au sein du pôle ElectriCity, des centaines de véhicules parcourent les lignes de fabrication chaque jour. Le modèle incarne les valeurs d’une production responsable avec l’approvisionnement des pièces au plus près du lieu d’assemblage et l’utilisation de nombreux matériaux recyclés. 70 % de sa masse globale est sourcée en Europe.

À l’extérieur, comme à l’intérieur, tout est pensé pour optimiser les ressources. Par exemple, plusieurs éléments de la carrosserie sont fabriqués à partir d’aluminium. Un matériau qui permet d’alléger la carrosserie pour une meilleure autonomie et dont l’utilisation est aussi pensée de manière circulaire. Comment? Lors de l’emboutissage, lorsque l’aluminium est découpé pour donner la forme souhaitée aux pièces, les chutes de matière qui en résultent sont triées, compactées et renvoyées au fournisseur initial qui les réintègre dans son cycle de production. Elles reviennent ensuite à la manufacture de Douai pour servir à la fabrication de nouvelles pièces. Cette boucle courte de recyclage contribue à réduire l’empreinte carbone de la fabrication du véhicule et à sécuriser le stock des matières.

«Les chutes d’aluminium représentent environ 40 % des volumes utilisés à l’emboutissage des pièces. Grâce à leur recyclage à 100 %, nous mettons en place une économie circulaire, tout en gardant la qualité de la matière. La boucle, la plus vertueuse environnementalement et économiquement, est bouclée!» Fabrice, Expert recyclage Renault Group

À BORD, LES PLASTIQUES RECYCLÉS FONT LEUR PLACE

À l’intérieur du véhicule, de nombreuses pièces comme la planche de bord, la console centrale, les coiffes des sièges ou encore les tapis utilisent des matières recyclées. La voiture embarque en moyenne 28 kilos de plastiques recyclés. Une performance qui lui permet de s’inscrire encore davantage dans la trajectoire de réduction de l’empreinte carbone voulue par l’entreprise. À l’horizon 2030, Renault Group vise en effet un objectif global de 33 % de matériaux recyclés à bord de ses véhicules.

«Mon rôle est de prescrire les matériaux les plus décarbonés possible et d’enrichir le périmètre de matières recyclées. Sur Nouvelle Megane E-Tech Electric, le taux des plastiques recyclés a été augmenté de 20 % comparé à Renault ZOE.» Quentin, Pilote environnement à l’ingénierie des matériaux

UN TAUX DE RECYCLABILITÉ SUPÉRIEUR À 90 %

Nouvelle Megane E-Tech Electric va encore plus loin dans son ambition environnementale et ouvre la voie à de nouveaux projets porteurs, notamment le recyclage des matériaux et des métaux qui composent ses batteries. Ces éléments recyclés serviront un jour à la fabrication des nouvelles batteries de la Gigafactory qui sortira de terre sur le site de Douai dès 2024.

Au total, Nouvelle Megane E-Tech Electric affiche un taux de recyclabilité supérieur à 90 %*. Elle marque ainsi le début d’une nouvelle ère, plus engagée, plus responsable, pour la plus grande satisfaction de Quentin, qui met ainsi son travail quotidien en phase avec ses idées.

* Selon la directive européenne d’homologation recyclage 2005/64.

«Dès sa conception, Nouvelle Megane E-Tech Electric a été inscrite dans une démarche d’économie circulaire. Assemblé en France, à la manufacture de Douai, ce modèle électrique traduit les engagements du groupe de préserver les ressources, grâce à une production locale et à un travail en amont comme en aval avec les fournisseurs et les filières de recyclage.» Quentin, Pilote environnement à l’ingénierie des matériaux

UNE PRODUCTION RESPONSABLE

Direction le Nord de la France, où Nouvelle Megane E-Tech Electric est assemblée. À la manufacture de Douai, au sein du pôle ElectriCity, des centaines de véhicules parcourent les lignes de fabrication chaque jour. Le modèle incarne les valeurs d’une production responsable avec l’approvisionnement des pièces au plus près du lieu d’assemblage et l’utilisation de nombreux matériaux recyclés. 70 % de sa masse globale est sourcée en Europe.

À l’extérieur, comme à l’intérieur, tout est pensé pour optimiser les ressources. Par exemple, plusieurs éléments de la carrosserie sont fabriqués à partir d’aluminium. Un matériau qui permet d’alléger la carrosserie pour une meilleure autonomie et dont l’utilisation est aussi pensée de manière circulaire. Comment? Lors de l’emboutissage, lorsque l’aluminium est découpé pour donner la forme souhaitée aux pièces, les chutes de matière qui en résultent sont triées, compactées et renvoyées au fournisseur initial qui les réintègre dans son cycle de production. Elles reviennent ensuite à la manufacture de Douai pour servir à la fabrication de nouvelles pièces. Cette boucle courte de recyclage contribue à réduire l’empreinte carbone de la fabrication du véhicule et à sécuriser le stock des matières.

«Les chutes d’aluminium représentent environ 40 % des volumes utilisés à l’emboutissage des pièces. Grâce à leur recyclage à 100 %, nous mettons en place une économie circulaire, tout en gardant la qualité de la matière. La boucle, la plus vertueuse environnementalement et économiquement, est bouclée!» Fabrice, Expert recyclage Renault Group

À BORD, LES PLASTIQUES RECYCLÉS FONT LEUR PLACE

À l’intérieur du véhicule, de nombreuses pièces comme la planche de bord, la console centrale, les coiffes des sièges ou encore les tapis utilisent des matières recyclées. La voiture embarque en moyenne 28 kilos de plastiques recyclés. Une performance qui lui permet de s’inscrire encore davantage dans la trajectoire de réduction de l’empreinte carbone voulue par l’entreprise. À l’horizon 2030, Renault Group vise en effet un objectif global de 33 % de matériaux recyclés à bord de ses véhicules.

«Mon rôle est de prescrire les matériaux les plus décarbonés possible et d’enrichir le périmètre de matières recyclées. Sur Nouvelle Megane E-Tech Electric, le taux des plastiques recyclés a été augmenté de 20 % comparé à Renault ZOE.» Quentin, Pilote environnement à l’ingénierie des matériaux

UN TAUX DE RECYCLABILITÉ SUPÉRIEUR À 90 %

Nouvelle Megane E-Tech Electric va encore plus loin dans son ambition environnementale et ouvre la voie à de nouveaux projets porteurs, notamment le recyclage des matériaux et des métaux qui composent ses batteries. Ces éléments recyclés serviront un jour à la fabrication des nouvelles batteries de la Gigafactory qui sortira de terre sur le site de Douai dès 2024.

Au total, Nouvelle Megane E-Tech Electric affiche un taux de recyclabilité supérieur à 90 %*. Elle marque ainsi le début d’une nouvelle ère, plus engagée, plus responsable, pour la plus grande satisfaction de Quentin, qui met ainsi son travail quotidien en phase avec ses idées.

* Selon la directive européenne d’homologation recyclage 2005/64.